トップページ » トーダイのカトラリーができるまで

トーダイのカトラリーができるまで

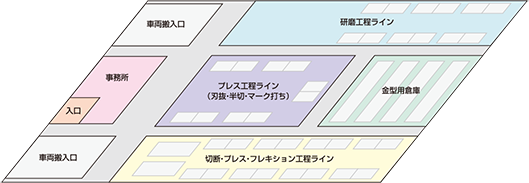

トーダイカトラリー工場について

新潟県燕市にある、株式会社トーダイのカトラリー工場。

ステンレス板がスプーンやフォーク、ナイフになっていく様子をご覧になることができます。

株式会社トーダイの工場製造ライン

スプーン・フォークができるまで

板状の長いステンレスを決められた寸法に切断していきます。

切断寸法は製造する食器に応じて計算されています。

切断寸法は製造する食器に応じて計算されています。

▼

切断したステンレス板を交互に反しながら金型で抜いていく工程で、カトラリーの原型を成形します。(反し抜きとも呼ばれます)

金型のかみ合わせが良くないと、バリが出たり形が歪んだりしてしまうため、最初に打ち抜いた生地をよく確認することが重要です。

金型のかみ合わせが良くないと、バリが出たり形が歪んだりしてしまうため、最初に打ち抜いた生地をよく確認することが重要です。

▼

口に入れる部分を圧延(圧力を加えて延ばすこと)する工程です。

圧延する程度は、材料の厚さや、スプーンかフォークかで異なります。

圧延後の大きさは、次の工程で食器の形に打ち抜ける程度になるよう計算されています。

圧延する程度は、材料の厚さや、スプーンかフォークかで異なります。

圧延後の大きさは、次の工程で食器の形に打ち抜ける程度になるよう計算されています。

▼

口に入る部分(ツボ)を抜き、スプーンの輪郭を成形する工程です。

首が曲がらないよう、決められた寸法通りに打ち抜くことが重要です。

首が曲がらないよう、決められた寸法通りに打ち抜くことが重要です。

▼

口に入る部分(刃先)を抜き、フォークの輪郭を成形する工程です。

首が曲がらないよう、決められた寸法通りに打ち抜くことが重要です。

首が曲がらないよう、決められた寸法通りに打ち抜くことが重要です。

▼

フォークの刃の間を抜く工程です。

一度に全て刃抜きをしようとすると金型がすぐに壊れてしまうため、2工程に分けて打ち抜きます。

一度に全て刃抜きをしようとすると金型がすぐに壊れてしまうため、2工程に分けて打ち抜きます。

▼

柄(手で持つ部分)に、金型に彫られた模様や曲面を付ける工程です。

また、柄と口に入る部分(ツボ、刃先)の段差を滑らかにする目的もあります。

この工程で圧力を加え、加工硬化を起こさせることで柄が硬くなり、業務用のハードな使い方にも耐えられるようになります。

※模様が複雑な製品は荒押し・仕上げ押しと2回の柄押しを行います。

また、柄と口に入る部分(ツボ、刃先)の段差を滑らかにする目的もあります。

この工程で圧力を加え、加工硬化を起こさせることで柄が硬くなり、業務用のハードな使い方にも耐えられるようになります。

※模様が複雑な製品は荒押し・仕上げ押しと2回の柄押しを行います。

▼

マーク打ち工程

会社名や製品名、材質等を金型で打刻する工程です。

柄押し工程で使用する金型にあらかじめマークを入れ、工程を省略することもあります。

柄押し工程で使用する金型にあらかじめマークを入れ、工程を省略することもあります。

▼

スプーンの口に入る部分に丸みをつける工程です。

柄押し工程で作業した箇所とのかみ合わせが良くないと、柄と口に入る部分の間に跡ができてしまいます。

材質によって、金型で押した後にハネ(戻ろうとする)たりシワが出たりすることがあるため、必要に応じて金型の当たり具合を調整します。

柄押し工程で作業した箇所とのかみ合わせが良くないと、柄と口に入る部分の間に跡ができてしまいます。

材質によって、金型で押した後にハネ(戻ろうとする)たりシワが出たりすることがあるため、必要に応じて金型の当たり具合を調整します。

▼

フォークの口に入る部分に丸みをつける工程です。

刃に曲面を付けるだけでなく、刃の縁も丸く(なだらかに)します。

ツボ起こしと同様ハネに注意が必要ですが、刃の根元(股)はあまり当てすぎると刃が寄ってしまいます。

一部の商品では曲面だけでなく、スプーンの様に丸みを持たせたデザインのものがあり、特に注意が必要です。

刃に曲面を付けるだけでなく、刃の縁も丸く(なだらかに)します。

ツボ起こしと同様ハネに注意が必要ですが、刃の根元(股)はあまり当てすぎると刃が寄ってしまいます。

一部の商品では曲面だけでなく、スプーンの様に丸みを持たせたデザインのものがあり、特に注意が必要です。

▼

1. 小羽スリ

スプーンやフォークにおける側面の事を「小羽」と言います。

半切りを終えた平らな状態の製品を、柄と口に入る部分(ツボ、刃先)の境目部分まで研磨ベルトを使用し研磨をします。

その後、製造工程を終えた製品の破断面を荒いバフと細かいバフで研磨し、最後に柔らかいバフで磨き光沢を出します。

半切りを終えた平らな状態の製品を、柄と口に入る部分(ツボ、刃先)の境目部分まで研磨ベルトを使用し研磨をします。

その後、製造工程を終えた製品の破断面を荒いバフと細かいバフで研磨し、最後に柔らかいバフで磨き光沢を出します。

2-1. 刃スリ(フォーク)

フォークの刃の間を研磨します。従来は切断砥石を使用していましたが、砥石が飛散する可能性があり危険な工程でした。

現在は研磨ベルトを使用しているため、砥石に比べて危険性が低く、1本当たりの研磨時間が短くなった事で時間の短縮にもつながっています。

現在は研磨ベルトを使用しているため、砥石に比べて危険性が低く、1本当たりの研磨時間が短くなった事で時間の短縮にもつながっています。

2-2. 刃止め、裏ズリ(フォーク)

刃止めは刃先の先端を揃えるために行います。

裏ズリは刃先の角を取り、口当たりを滑らかにします。

裏ズリは刃先の角を取り、口当たりを滑らかにします。

3. 目潰し

スプーンとフォークの平らな部分に出来た細かいキズや擦れ、金型で成形した際に出来るシワなどを細かい目のバフを使用し落とします。さらに、今までの工程で出来た返しバリ(研磨で出来るバリ)やキズ等も落とします。

ツボの裏側(まわし部分)はカーブがある場所のため、個別に目潰しの工程を行います。フォークの場合は、刃の裏側も目潰しを行います。

ツボの裏側(まわし部分)はカーブがある場所のため、個別に目潰しの工程を行います。フォークの場合は、刃の裏側も目潰しを行います。

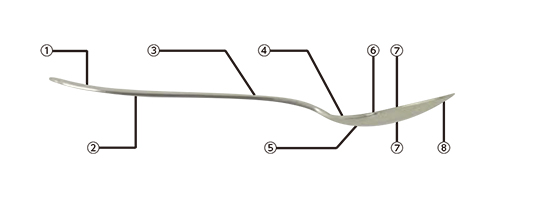

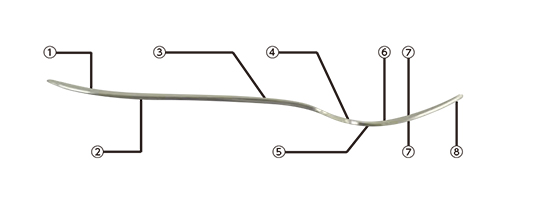

4. 自動研磨

治具で掴んだ複数のスプーンやフォークを、筒状のバフが回転する機械に出し入れして研磨します。

サイザルバフ(麻バフ)から仕上げバフ(綿バフ)へと目の細かさを変えながら磨き上げます。

曲面の研磨になるため、以下①~⑧の工程に分けて研磨を行います。

サイザルバフ(麻バフ)から仕上げバフ(綿バフ)へと目の細かさを変えながら磨き上げます。

曲面の研磨になるため、以下①~⑧の工程に分けて研磨を行います。

ナイフができるまで

材料を最中ハンドル片面分の大きさに切断します。

1つのハンドルを作るために、2枚の材料を使用します。

1つのハンドルを作るために、2枚の材料を使用します。

▼

包丁と同じ成分の材料を、刀部分の大きさに応じて切断し、その後、焼き入れを行います。

▼

板材を設置し、金型で押し込んでハンドル部分の成形をします。

板材の真ん中を押し込むようにしなければならないため、設置する場所が重要です。

板材の真ん中を押し込むようにしなければならないため、設置する場所が重要です。

▼

ハンドル部分バリ抜き工程

ハンドルの周りにあるバリを金型で抜きます。

このバリはあえて出してあるもので、少なすぎると金型同士がぶつかってしまいます。

このバリはあえて出してあるもので、少なすぎると金型同士がぶつかってしまいます。

▼

ハンドルはバリ抜きをしたものを2つ、向かい合わせで治具にセットし仮付けします。

仮付けしたものを円形に並べて、順番に本付けしていきます。

刀とハンドルを溶接するのも同じ手順です。

仮付けしたものを円形に並べて、順番に本付けしていきます。

刀とハンドルを溶接するのも同じ手順です。

▼

ナイフの刀を薄くする工程です。

研磨の際に熱が発生するため、水を流しながら砥石で削ります。

一度に両面削るのではなく、片側ずつ2工程に分けて研削します。

研磨の際に熱が発生するため、水を流しながら砥石で削ります。

一度に両面削るのではなく、片側ずつ2工程に分けて研削します。

▼

柄と刀を溶接した際の溶接跡をバフで研磨し、平らにします。

ただ跡を落とすのではなく、滑らかにすることが大切です。

ただ跡を落とすのではなく、滑らかにすることが大切です。

▼

治具で掴んだ複数のナイフを、筒状のバフが回転する機械に出し入れして研磨します。

目の細かさを変えながら、目潰しや仕上げを含めた8つほどの工程を、柄と刀で分けて磨き上げます。

最後に、よく切れるように仕上げ刃をつけて製品が完成します。

目の細かさを変えながら、目潰しや仕上げを含めた8つほどの工程を、柄と刀で分けて磨き上げます。

最後に、よく切れるように仕上げ刃をつけて製品が完成します。

ここまで記載した最中ハンドルの製造とは異なる、「鍛造成形」というものがあります。

これは、ステンレス板を切断・溶接するのではなく、高温に熱し力を加えることで形を変え(成形)、金属組織を強くする方法です。

「鍛」は鍛錬の「鍛」、「造」は「造る」、つまり鍛えて造るという意味があります。

この工程では金型を用いた「型鍛造」という製造方法を採用しています。

2トンもの圧力を加えることができる機械(ドロップハンマー)に金型を取り付け、800℃に熱した材料を一気に叩き潰します。

その後、刀になる部分を縦方向に圧延し、ナイフの原型となる形に抜き、周囲のバリを取り除きます。

バリを取ったナイフは微妙に曲がりがあるため、1本ずつ叩いて形を整え、1,200℃で熱処理(焼き入れ)をします。

焼き入れで荒れた表面を電解研磨にて綺麗にし、生地が完成します。

その後、最中ハンドル同様の工程を行い、製品が完成します。

これは、ステンレス板を切断・溶接するのではなく、高温に熱し力を加えることで形を変え(成形)、金属組織を強くする方法です。

「鍛」は鍛錬の「鍛」、「造」は「造る」、つまり鍛えて造るという意味があります。

この工程では金型を用いた「型鍛造」という製造方法を採用しています。

2トンもの圧力を加えることができる機械(ドロップハンマー)に金型を取り付け、800℃に熱した材料を一気に叩き潰します。

その後、刀になる部分を縦方向に圧延し、ナイフの原型となる形に抜き、周囲のバリを取り除きます。

バリを取ったナイフは微妙に曲がりがあるため、1本ずつ叩いて形を整え、1,200℃で熱処理(焼き入れ)をします。

焼き入れで荒れた表面を電解研磨にて綺麗にし、生地が完成します。

その後、最中ハンドル同様の工程を行い、製品が完成します。

工場見学のご案内

事前予約について

Tel 0256-63-5361(担当:森山 巧)

受付時間 平日 10:00~12:00 / 13:30~17:00

必ず見学希望日の1週間前までに、お電話にてご予約ください。

工場の見学時間 月曜日から金曜日 10:00~17:00

定休日 土曜日・日曜日・祝祭日・年末年始

入場料 無料

- 時間により、機械が停止している場合がございます。

- 工場内での飲食・喫煙はご遠慮ください。

- 工場内には階段がございます。

- 車でおこしの際には、工場専用の駐車場をご利用ください

- 小学生以下のお子さまは、引率者とご一緒に見学をお願いします。